シルクスクリーン印刷について

シルクスクリーン印刷は

<<様々な場面で>>

ノベルティ商材・販促物・記念品・雑貨品・土産物・コンサート グッズ

試作品・サンプル見本品、商品開発 etc

<<幅広い素材に>>

プラスチック樹脂・シリコン樹脂・金属・木・コルク・硝子・陶磁器

綿・絹・麻・ポリエステル・ナイロン etc

工業製品の小さな部品から大きな完成品

アクリル・塩ビ等の材料から既製品に至まで

活躍の場は広く

商品企画を現実のかたちにするお手伝いに活躍します

企業・団体・個人を問わず

シルクスクリーン印刷のご用命 承ります

尚、以下に販売・営業・セールスプロモーションのお役に立てればと

弊社の設備に伴ったシルクスクリーン印刷について、説明致しておりますので

お時間のある時にでもご覧下さい

<シルクスクリーン印刷>とは

印刷の種別=孔版印刷

枠(アルミ・木製等)に、シルク(絹)の布をスクリーン(編み目の幕)として張ったものを版として使用することから <シルクスクリーン印刷>と呼ばれます。 正式には、シルクスクリーンプロセス印刷と言うそうですが、シルク印刷。スクリーン印刷等略されて呼ばれる事も多いようです。芸術の世界ではerigraphy (セリグラフィ)等とも呼ばれるようです。

現在はシルク(絹)より細く丈夫なナイロン・テトロン・ステンレススチール等が使用されています。

-

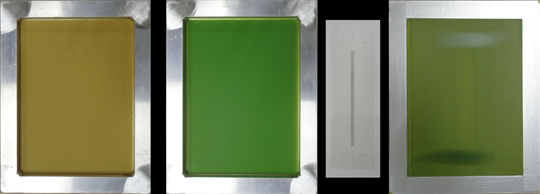

355 メッシュ張り済み枠 / 感光乳剤を塗布済み枠 / ポジフィルム / 完成版

<<製版手順>>

1 アルミ(もしくは木)製の枠を用意し 適度なメッシュ布(*1)を均一に張る

2 感光乳剤を均一に適度な厚み(*2)に塗る

3 ポジフィルム(*3)を密着させ、紫外線露光

4 ポジフィルムを外し、水スプレーで非感光部の乳剤を除去。乾燥させ、ピンホール等の確認し最後に二次露光で完成

印刷手法

版のパターン(原稿)部以外を塞ぎ、パターン(原稿)部のみ抜けたメッシュ(布の編み目)からインキをスキージー(へら:squeegee)でワーク(被印刷物)に掻き落す印刷手法で、その<起源>は 日本の友禅染にあり、海外に渡り、日本に還って来た時には今の形になっていたとされます。

印刷可能な素材

プラスチック樹脂・シリコン樹脂・金属・木・硝子・陶器・革・布等幅広く、水と空気以外は何にでも印刷可能等と言われたりもしますが、材質によっては、前処理(フレーム処理等)や高温乾燥処理等が必要とされ密着の約束の出来ない場合もあります。

印刷可能な形状

平面部はもとより、筒状の曲面部にも印刷可能です。

特徴

極めて原始的な印刷手法ではあるが、素材に合ったインキの選択と色の調合により、多岐にわたった素材に対応し、部品から既製品に至る幅広い場面で印刷が可能です。

他の印刷等と比べ、インキの膜厚があるため、下生地色の影響を受ける場合もありますが、比較的影響を受けにくく指定色での印刷が可能です。

インキ

希釈媒体が溶剤の油性・希釈媒体が水の水性・ラバー・紫外線(UV)照射で硬化乾燥処理が必要な UVインキ等があり 常温乾燥タイプ・高温乾燥タイプ・紫外線硬化タイプ等がありますが それぞれ対応した素材との相性や特性があるため、インキの選択は素材・使用目的等で選択します。

◯ カラーインキ

インキメーカー 更には、インキの種類によっても異なりますが、スタンダードカラー(基本色)は、インキ色に限りが有り、特色指定色は、基本的にスタンダードカラーを混ぜ合わせて調色します。

色の指定は、Dicカラーガイド又はPantone色見本 等のカラーチップ(カラー番号)で指示される事が多いのですが、見本となる印刷物等からも対応可能です。

都度調色となりますので、リピート、通年通しての同色印刷等があらかじめ事前にわかる場合は、必要予定量を調色が理想です

下地の色によって影響を受ける場合が有りますので、同じ色で印刷しても微妙な違いが出る場合があります。

◯ 金・銀

金は真鍮を 銀はアルミを粉末にしたものをベース(メジューム)に混ぜに使用します。

◯ 特殊インキ

・紫外線で感応して変色するもの

・温度で変化で変色するもの

他にも、

・リフレクト(反射)・蛍光・畜光

・ラメやサンドブラスト調の仕上がりになる物

等々、多種多様に有るのだが 対応素材が限られていたり、お客様にご負担頂く必要があったりしますのでご相談下さい。

多色印刷

シルクスクリーン印刷・パッド印刷の多色印刷は、1 色毎に版を使用し色を重ねて印刷します。

1 色目印刷 → 乾燥 → 2色目印刷 → 乾燥→ 3色目印刷・・・・

といった様に印刷後、乾燥させ、再度同じ位置にワーク(被印刷物)を置き戻せる事が条件となります。

布物等の様に一旦テーブルから外してしまうと 2 度と同じ位置に置き戻せない様なものは、テーブルごと移動させる(弊社使用のターンテーブル式)方法や、版を動かして行く方法(長台印刷)等があります。

網(グラデーション)印刷

網点印刷により、1色印刷でも色の濃淡を表現し、グラデーションを印刷が可能です その際の線数は、ワーク(被印刷物)と使用する版、インキ等にもよりますが 65 〜120 線程度です。

線数は、1 インチに並ぶ網点の線の数で示したもので数値が大きいほど精度が高くなります。

単位は「線」または「lpi」を用い、印刷物で一般的に使用されている線数は、 新聞で 60 〜 80 線、雑誌などで 100 〜 150 線、カタログなどで 150 〜 200 線です。

フルカラー印刷

パターン(原稿)を4色分解し、C (Cyan) M (Magenta) Y (Yellow) K (Key Plate) の 4色のプロセスインキで 網点印刷を重ねる事でフルカラー印刷も可能です

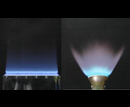

フレーム処理

前処理等ともいいますが、印刷前にガスバーナー等でワーク(被印刷物)の表面をあぶり酸化させることで、インキの密着を促すフレーム処理を必要とする場合があります。

PP・PE 等が代表的な素材で処理 PP・未処理 PP 等と表現され、未処理 PP では使用できるインキが制限されたり、全くインキが密着しなかったりします。

弊社では、プロパンガスによるフレーム処理とイトロガスによるフレーム処理の2通りを採用しています。

※ フレーム処理の過程を工場見学(動画)で紹介しています。

乾燥処理

1 常温で自然乾燥するもの

2 100~150 度の温風乾燥が必要なもの

3 温風乾燥で密着が高まるもの

4 UV 紫外線(UV)照射により硬化乾燥するもの 等があります。

*硝子等は 600 度からの高温乾燥が必要となる場合があり、専門の設備を持った同業者に外注の場合も有ります 。